Cat:Produkty

Nepřetržité hadičky, známé také jako flexibilní hadičky nebo flexibilní hadičky, se široce používají v polích Well Worksover, protokolování a vrtán...

Viz podrobnosti

Průmysl ropy a plynu pracuje pod některými z nejdrsnějších a nejnáročnějších podmínek prostředí na Zemi. Zařízení a materiály jsou běžně vystaveny korozivním chemikáliím, vysokým tlakům, kolísavým teplotám a abrazivním látkám. V takovém prostředí se výběr potrubních systémů stává kritickým faktorem pro zajištění spolehlivosti, bezpečnosti a dlouhodobé efektivity nákladů. Mezi použitými materiály, potrubí z nerezové oceli se objevil jako účinný roztok, který kombinuje mechanickou sílu uhlíkové oceli s odolností nerezové oceli koroze. Díky jejich duálním kovovým struktuře je dělá obzvláště cenné napříč více aplikacemi v odvětví ropy a plynu, od průzkumu proti proudu po zpracování downstream.

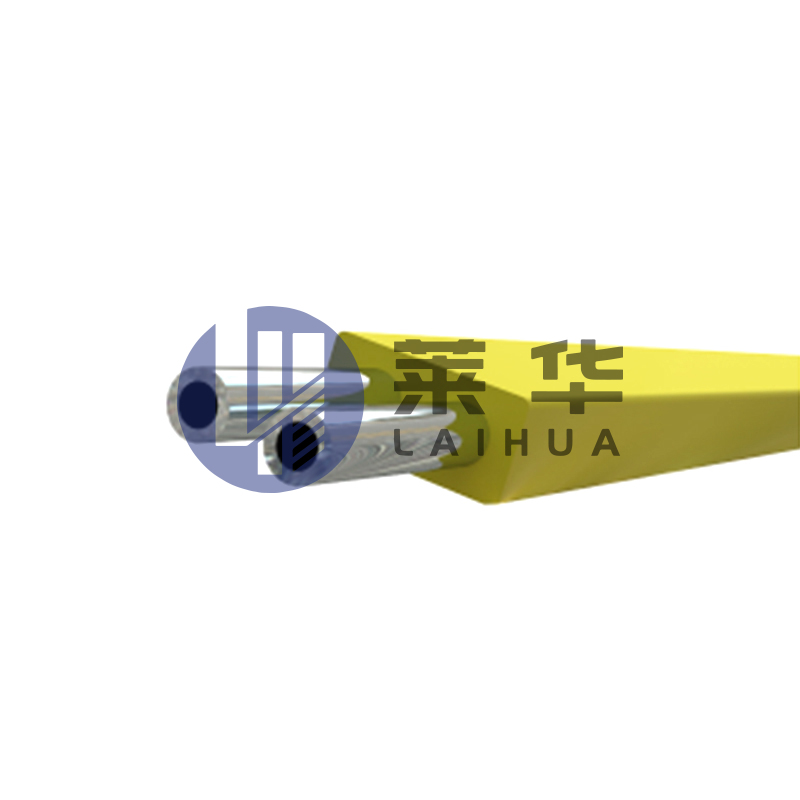

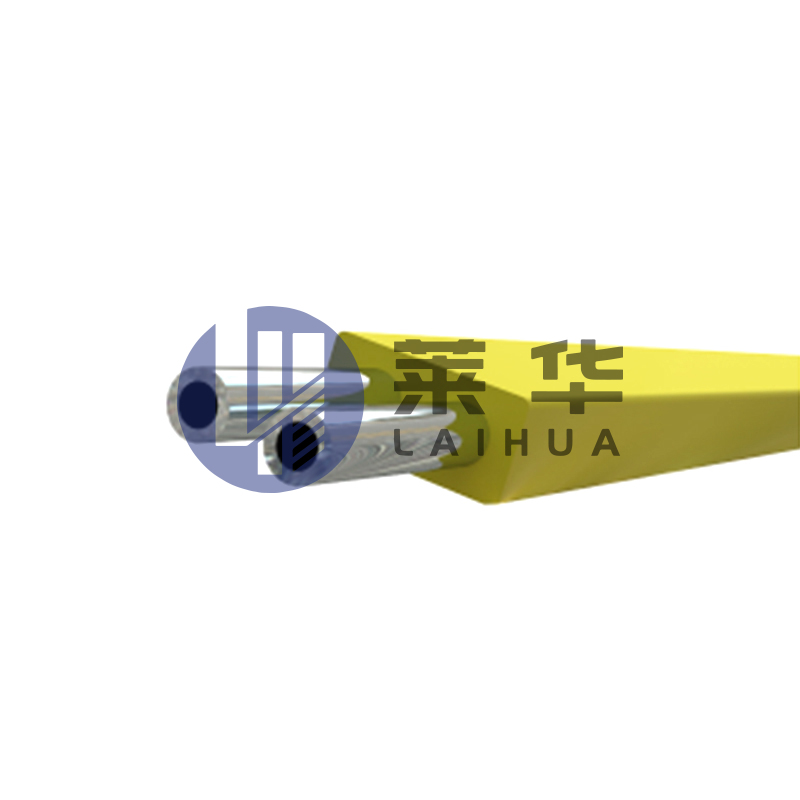

Trubka z nerezové oceli se skládá ze dvou různých kovů, které jsou metalurgicky spojeny dohromady. Vnitřní vrstva neboladství je vyrobena z nerezové oceli odolné proti korozi, zatímco vnější vrstva nebo základní materiál je obvykle uhlíková ocel nebo nízkou slitinovou ocel. Tato kombinace umožňuje potrubí odolávat jak vnitřním chemickému útoku, tak vnějšímu mechanickému napětí. Spojení mezi oběma vrstvami je obvykle dosaženo technikami, jako je válcování horkých tepů, vazba exploze nebo procesy překrytí svaru.

Integrací prospěšných vlastností obou materiálů poskytují potrubí z nerezové oceli rovnováhu mezi výkonem a náklady. Poskytují vynikající odolnost proti korozi, aniž by vyžadovaly úplné náklady na pevnou nerezovou ocel, což je obzvláště důležité u projektů infrastruktury ropy a plynu, kde jsou vyžadovány kilometry potrubí.

Sektor oleje a plynu zahrnuje manipulaci s tekutinami, které mohou být kyselé, solné nebo obsahovat jiné korozivní sloučeniny, jako je sirovodík a oxid uhličitý. Konvenční trubky z uhlíkových ocelí, i když jsou silné a cenově dostupné, jsou za těchto podmínek náchylné k korozi, což vede k únikům, kontaminaci a vysokým nákladům na údržbu. Na druhé straně, pevná potrubí z nerezové oceli nebo niklové slitiny poskytuje lepší odpor, ale za výrazně vyšší náklady as přidanou hmotností.

Potrubí z nerezové oceli řeší toto dilema nabídnutím hybridního řešení. Vrstva z nerezové oceli poskytuje ochranu proti korozi, zatímco podložba uhlíkové oceli dodává strukturální sílu a rigiditu. Tato kombinace pomáhá operátorům snižovat náklady na materiál, prodloužit životnost zařízení a udržovat bezpečnostní standardy ve složitém a agresivním provozním prostředí.

V upstream olejových a plynových operacích, které zahrnují průzkum a výrobu, se potrubí z nerezové oceli používají značně při vrtných a extrakčních systémech. Proti proudovým prostředím často zahrnuje vystavení kyselým plynům, vysokým tlakům a abrazivním materiálům přepravovaným z hlubokých podzemních nádrží.

Průtoky, které transportují ropu a zemní plyn z studny do zpracovatelského zařízení, jsou často vystaveny korozivním tekutinám obsahujícím oxid uhličitý, sirovodík a chloridy. Potrubí z nerezové oceli se používají v těchto průtokových liniích, aby se zabránilo korozi a minimalizovalo riziko úniku. Jejich mechanická síla jim umožňuje odolat vnějším tlakům z okolního prostředí, zatímco nerezové opláštění chrání vnitřní povrch před chemickým útokem.

V Offshore Drilling Operations spojují stoupačky podmořských jamek s produkčními platformami. Tyto složky musí vydržet jak vysoké vnitřní tlaky, tak vnější síly z oceánských proudů. Kombinace strukturální pevnosti a odolnosti proti korozi způsobuje, že potrubí z nerezové oceli je ideální pro použití ve stoupacích systémech. Vrstva z nerezové oceli chrání před korozí mořské vody, zatímco podložka z uhlíkové oceli poskytuje nezbytnou mechanickou podporu.

Podmořské prostředí jsou vysoce korozivní kvůli neustálému vystavení slané vodě a různým teplotám. Potrubí z nerezové oceli jsou často vybírány pro konstrukci podmořských potrubí, protože poskytují odolnou a nákladově efektivní alternativu k pevné slitině rezistentním na korozi. Udržují integritu pod hydrostatickým tlakem a odolávají důvalu a korozi štěrbiny způsobené chloridy v mořské vodě.

Segment odvětví ropy a plynu v polovině se zaměřuje na dopravu, skladování a distribuci. V těchto fázích zůstávají korozní a teplotní změny pokračující obavy.

Potrubí, které přepravují ropu, rafinované výrobky nebo zemní plyn na velké vzdálenosti, musí po desetiletí spolehlivě fungovat. Trubky z nerezové oceli se používají tam, kde transportované tekutiny obsahují korozivní činidla nebo kde potrubí protíná oblasti s náročnými půdními podmínkami. Jejich dvouvrstvá konstrukce jim umožňuje odolávat jak vnitřním chemickému útoku, tak vnější korozi z okolního prostředí.

V polovině skladovacích nádrží a potrubních sítích se materiály z nerezové oceli používají k zpracování kondenzátů, rafinovaných uhlovodíků a chemikálií. Nerezová vrstva zabraňuje kontaminaci skladovaného produktu a snižuje údržbu způsobené hromaděním koroze. Zajišťuje také lepší čistotu, která je zvláště důležitá v zařízeních pro zpracování rafinovaných paliv nebo zkapalněného zemního plynu.

Následující operace zahrnují rafinaci, zpracování a petrochemickou produkci. Tato fáze podrobí materiálu vysokých teplotám, silným kyselinám a komplexním chemickým reakcím. Kombinace mechanické pevnosti a odolnosti proti korozi je z nerezové oceli z nerezové oceli nezbytnou součást v rafinérii a petrochemických rostlinách.

V rafinériích procesní potrubní systémy nesou agresivní látky, jako je kyselina sírová, sirovodík a uhlovodíky při zvýšených teplotách. Potrubí z nerezové oceli pomáhá udržovat integritu systému tím, že zabrání korozi a kontaminaci kovů. Běžně se používají v katalytických reformačních jednotkách, alkylačních rostlinách a destilačních sloupcích.

Výměníky tepla jsou vystaveny jak tepelnému napětí, tak korozivním médiím. Obrané potrubí ve skořápkách a zkumavkách výměníku tepla pomáhají chránit před korozí při zachování efektivního přenosu tepla. Vrstva z nerezové oceli odolává chemické degradaci, zatímco podložka uhlíkové oceli poskytuje tlakové omezení.

Mnoho následných aplikací vyžaduje tlakové nádoby a reaktory schopné manipulovat s extrémními teplotami a tlaky. K výrobě stěn těchto cév se často používají nerezové oceli. Nerezová vrstva zabraňuje korozi v reaktivních chemikáliích, zatímco základna uhlíkové oceli zajišťuje strukturální integritu při vysokém stresu.

Offshore ropná a plynová zařízení čelí některým z nejvíce korozivních podmínek v oboru. Konstantní vystavení slané vodě, vlhkosti a mechanickým silám vyžaduje materiály, které mohou vydržet bez degradace.

Potrubí z nerezové oceli se široce používají na pobřežních platformách, procesních modulech a podmořských potrubích. Jejich odolnost proti korozi zajišťuje spolehlivý provoz i v prostředí s vysokou solitou. Kromě toho vrstva opláštění pomáhá minimalizovat riziko korozi, což je běžný problém v mořských aplikacích.

Kromě technického výkonu nabízejí potrubí z nerezové oceli pozoruhodné ekonomické a environmentální výhody. Z pohledu nákladů snižuje použití odělových potrubí výdaje na materiál, protože množství drahé nerezové oceli je minimalizováno. Místo výroby celých systémů z pevné nerezové oceli je k dosažení stejné odolnosti proti korozi zapotřebí pouze tenká vrstva pláště.

Z environmentálního hlediska snižuje trvanlivost oděvů potřeba častých výměn, čímž snižuje celkovou spotřebu materiálu a odpady vytvořené po dobu životnosti systému. Jejich dlouhá životnost také pomáhá minimalizovat environmentální rizika spojená s únikem nebo selháním zařízení, zejména v citlivých mořských a pobřežních ekosystémech.

Zatímco potrubí z nerezové oceli jsou navrženy pro dlouhověkost, správné postupy kontroly a údržby jsou stále zásadní. K detekci defektů nebo delaminace mezi pláštěm a základním kovem se používají metody nedestruktivního testování, jako je ultrazvukové testování, radiografie a magnetická inspekce částic. Pravidelné monitorování zajišťuje včasnou detekci problémů a pomáhá udržovat provozní bezpečnost.

Během instalace jsou také nezbytné také správné svařování a spojovací techniky. Zvláštní pozornost musí být věnována procesu svařování, aby se zajistila integrita vrstvy opláštění, protože nesprávný vstup tepla může vést k praskání nebo snížení odolnosti proti korozi. Při správné instalaci a periodické kontrole mohou oděné trubky nabídnout desetiletí spolehlivého výkonu.

Přes jejich mnoho výhod představuje potrubí z nerezové oceli určité výzvy při výrobě a kontrole kvality. Proces vazby musí být pečlivě kontrolován, aby se zabránilo dutinám nebo neúplnému spojení mezi vrstvami. Výroba také vyžaduje přesné řízení teploty a následné zpracování, aby se zajistila metalurgická integrita.

Probíhající výzkum a vývoj však nadále zlepšuje výrobní techniky. Pokroky v technologiích pro lepení a výbuchy výbuchu zvyšují sílu a konzistenci dluhopisů. Rovněž se zavádějí nové známky z nerezové oceli s vyšší odolností proti korozi, což rozšiřuje použitelnost potrubí v hlubších a korozivnějších prostředích.

Vzhledem k tomu, že průmysl ropy a plynu nadále sleduje hlubší pobřežní pole a vyšší teplotní a tlakové operace, bude poptávka po vysoce výkonných materiálech odolných proti korozi i nadále růst. Očekává se, že potrubí z nerezové oceli bude hrát klíčovou roli při splnění těchto požadavků při vyvážení výkonnosti, nákladů a udržitelnosti.

Průmysl ropy a plynu závisí na materiálech, které mohou provádět za extrémních podmínek bez ohrožení bezpečnosti nebo účinnosti. Nerezové oděvové trubky nabízejí optimální rovnováhu mezi pevností, odolností proti korozi a nákladovou efektivitou. Díky jejich schopnosti vydržet korozivní tekutiny, vysoké tlaky a drsné podmínky prostředí jsou nezbytné ve všech fázích provozu ropy a plynu, od průzkumu po rafinaci.

Ať už se používají v podmořských potrubích, rafinérských procesních systémech nebo na pobřežních platformách, potrubí z nerezové oceli nadále prokazuje svou hodnotu jako praktické řešení jedné z nejtrvalejších výzev v oboru - korozi. Jak se vyvíjí technologické pokroky a produkční metody, jejich použití se pravděpodobně rozšíří ještě dále, což bude podporovat bezpečnější a udržitelnější energetickou infrastrukturu po celém světě.

Kontaktujte nás